Электроискровое легирование

На сегодняшний день метод электроискрового легирования (ЭИЛ) является экономически выгодным и технологически перспективным в решении проблем увеличения эксплуатационных характеристик различных деталей машин и режущего инструмента, подвергающихся интенсивному износу. Благодаря широкой гамме материалов, которые могут быть использованы при ЭИЛ, участию межэлектродной среды в процессе формирования поверхностных слоев, можно в широких пределах изменять механические, термические, электрические, термоэмиссионные и другие свойства рабочих поверхностей деталей.

Основные преимущества метода ЭИЛ:

- Возможность локальной обработки поверхности только в месте максимального износа

- Высокая адгезия покрытия с подложкой

- Отсутствие нагрева детали во время упрочнения

- Отсутствие необходимости предварительной подготовки подложки

- Отсутствие необходимости в последующей механической обработке

- Процесс ЭИЛ проходит на воздухе

Проведенные лабораторные и промышленные испытания показали, что использование СВС-электродов в процессе нанесения методом ЭИЛ упрочняющих покрытий, позволяет получать покрытия толщиной от 5 до 200 мкм. Сплошность покрытий достигает 100%, а чистота поверхности от Rz 120...40 до Ra 0,63...0,32. Покрытия отличаются высокой твердостью (10-30 ГПа), хорошей адгезией с подложкой и значительно повышают стойкость деталей, на рабочие поверхности которых их наносят. Ресурс упрочненного инструмента увеличивается от 2 до 10 раз.

Некоторые характеристики наносимых покрытий

| Наименование параметров | Технико-эксплуатационные характеристики |

|---|---|

| Толщина покрытия, мкм | 10…200 |

| Шероховатость, Rz | 10…160 |

| Твердость покрытия, HRA | 80…93,5 |

| Габариты и форма детали | не ограничены |

| Транспортабельность оборудования | возможна обработка на месте установки детали |

| Обрабатываемая поверхность | локальная обработка режущих кромок и наиболее изнашиваемых частей деталей |

| Свойства покрытий | износо-, коррозионностойкие, жаропрочные |

Имеется ряд предприятий, на которых были проведены производственные испытания инструмента с покрытиями, полученными с использованием СВС-электродов.

- На предприятии ОАО «АВТОВАЗ» г.Тольятти были испытаны сверла из стали 11М5Ф на автоматической линии обработке картера сцепления автомобиля ВАЗ-2110, изготавливаемого из АК12М. Нормативная стойкость сверл составляла 1000 деталей при износе по задней поверхности 0,3…0,4 мм. Опытные упрочненные сверла имели стойкость 9500 - 10000 деталей при износе 0,3…0,4 мм по задней поверхности, при этом качество поверхности и разброс размеров были в пределах требования чертежа.

- На предприятии ООО «Фотон» г.Воронеж были апробированы метчики прошедшие электроискровое легирование СВС-электродами. Апробирование производилось на блоках ТВД из сплава ЖС-6УВИ и показало увеличение стойкости метчиков М6х1 примерно в 4 раза.

- На предприятии ООО «Тамбовский ИТЦ Машиностроение» г.Тамбов была испытана опытная партия шнеков и гильз из стали 12Х18Н10Т сушильных машин ЛК4, ЛК8 и КТЛК4, упрочненная СВС-электродами. Сравнительные испытания на износостойкость упрочненных деталей СВС-электродами показали большую стойкость в 2,5…3,3 раза чем деталей наплавленных материалом В3К.

Производственные испытания обработанного инструмента СВС-электродами

| № | Наименование обработанного инструмента | Материал электрода | Материал инструмента | Обрабатываемый материал | Повышение стойкости, раз |

|---|---|---|---|---|---|

| 1 | Игла для волок | СТИМ-2/30 | У8,У10 | ВКЗМ | 2-3 |

| 2 | Сверло спиральное | СТИМ-2/20 | Р6М5 | 24Ш | 1,5-2 | 3 | Сверло спиральное | СТИМ-2/20 | Р6М5 | АКМ | 2,5-3 | 4 | Фреза дисковая | СТИМ-2/30 | Р6М5 | У8,ХВГ | 3-4 |

| 5 | Фреза дисковая | СТИМ-4 | Р6М5 | У8,ХВГ | 2-3,5 |

| 6 | Опорный нож | СТИМ-2/30 | 6ХВ2С | ВКЗМ | 8-10 |

| 7 | Долбежный резец | СТИМ-3/20Ст | P18 | Сталь 45 | 8-10 |

| 8 | Протяжка | СТИМ-2/20 | P18 | 30ХГСА | 1,6-2 |

| 9 | Режущая пластина | СТИМ-3/10Н | Р12Ф3К10М3 (ЭП682) | ХН73МБТЮ (ЭИ698) | 3-5 |

| 10 | Режущая пластина | СТИМ-2/20 | Р12Ф3К10М3 (ЭП682) | ХН73МБТЮ (ЭИ698) | 2-3 |

| 11 | Режущая пластина | СТИМ-3/20Ст | Р9М4К8 (ЭП688) | ХН73МБТЮ (ЭИ698) | 2-2,5 |

| 12 | Нож свекло-уборочного комбайна | СТИМ-2/30 | 45ХН | Почва | 2-4 |

Увеличение срока службы ножей ботвосрезателя свеклоуборочного комбайна Holmer Terra DOS

ГНУ ВНИИТиН Россельхозакадемия (г. Тамбов): Проведение сравнительных испытаний ножей ботвосрезателя свеклоуборочного комбайна Holmer Terra DOS в условиях реальной эксплуатации с 5 сентября по 5 октября 2012 года.

Результат: износостойкость упрочненных ножей методом ЭИЛ СВС-электродами марки СТИМ-2/30К в 2-4 раза больше чем необработанных ножей. Это существенным образом сказывается на увеличении сроков эксплуатации ножей, снижению потребностей в приобретении новых оригинальных дорогостоящих ножей иностранного производства.

Область применения СВС-электрода

Увеличение износостойкости:

- металлорежущего инструмента (сверл, фрез, метчиков, ножей для гильотинных ножниц и т. д.);

- трущихся поверхностей деталей машин, рабочих и исполнительных органов различного назначения (шейки валов, втулки, рычаги, толкатели, шатуны, клапаны, лопатки и детали компрессорных машин, турбин, роторов), в том числе: кулачки и рычаги распределительных валов автомобилей, зубья шестерен синхронизатора коробки передач автомобилей и т. д.

- медицинского инструмента (различные пинцеты, зажимы Кохера, Бильрота, Люэра, Федорова, Микулича и др.)

Упрочнение:

- технологической оснастки;

- штампов для холодной обработки металлов (вырубные, пробивные, монтажные, гибочные и т. д.);

- штампов для горячей обработки металла (формообразующие, обрезные);

- деталей машин работающих в условиях абразивного изнашивания.

Восстановление:

- размеров изношенных деталей машин с приданием их поверхностям новых свойств;

- устранение на поверхности неглубоких дефектов в виде выбоин, вмятин, царапин.

Электроискровое легирование + СВС

(Работы проводятся совместно с БНТУ)

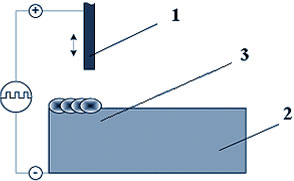

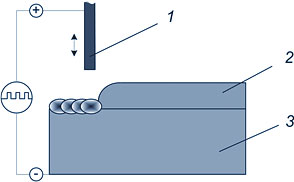

Технология нанесения покрытий заключается в следующем: слой порошковых СВС реагентов наносится на подготовленную поверхность подложки в виде приготовленной жидкой суспензии. После нанесения смеси исходных реагентов поверхность высушивают, а электроискровую обработку проводят по полученному слою реагентов (рисунок ниже). В зоне пробоя при ЭИЛ находится смесь химических реагентов, способных взаимодействовать между собой с большим тепловыделением после локального теплового инициирования реакции синтеза между собой с большим тепловыделением после локального теплового инициирования реакции синтеза энергия электрического разряда. При этом продукты синтеза, формирующиеся в результате взаимодействия реагентов, и материал электрода образуют на поверхности упрочняемой детали через стадию формирования жидкой фазы твердосплавные, износостойкие и тугоплавкие покрытия. Толщина покрытий в зависимости от режимов нанесения составляет 0,02 – 0,4 мм за один проход.

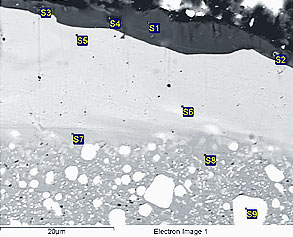

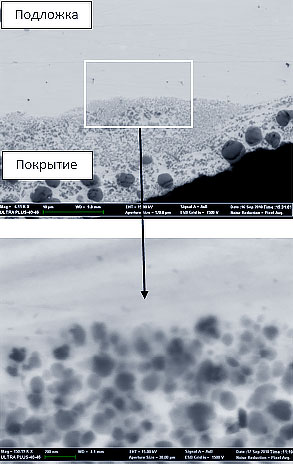

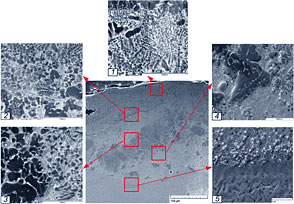

В результате комбинации процессов СВС и ЭИЛ в межэлектродном промежутке реализуется повышенная температура, которая приводит к перегреву расплава. Основа за короткий промежуток единичного процесса не нагревается выше 400 °С. Расплав находится в контакте с деталью, которая интенсивно отводит в глубь и рассеивает тепло. В результате перегретый расплав металлов быстро охлаждается. Такая термообработка приводит к получению КП с ультрадисперсной структурой (размеры частиц TiC 0,1 – 8 мкм). В результате микротвердость достигает 16 – 18 Гпа. Из структуры видно, что переходная зона не имеет трещин и отслоений, что может быть подтверждением высокой адгезии КП к основе.

Результаты испытаний сверл ø8/12 мм

| Покрытие | Способ нанесения | Количество отверстий до переточки, шт. | Усилие резания, Н | Скорость резания, м/мин |

|---|---|---|---|---|

| нет | нет | 280/320 | 390/440 | 15/12 |

| TiN | КИБ | 290/340 | 360/400 | 16/13 |

| Cr+УДА | ГО | 620/890 | 240/260 | 17/14 |

| TiC-Ni | ЭИЛ+СВС | 560/800 | 270/300 | 24/21 |