СВС-экструзия

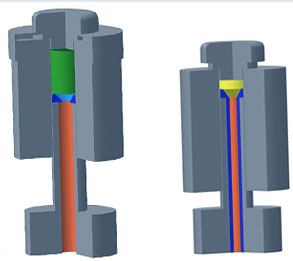

В лаборатории пластического деформирования, разработан технологический процесс СВС-экструзии, сочетающий горение в режиме СВС (самораспространяющийся высокотемпературный синтез) со сдвиговым деформированием. Перспективность использования этого метода обусловлена возможностью за десятки секунд (вместо часов, как в порошковой металлургии) проводить синтез материала из порошков исходных компонентов и формовать изделие заданного размера и формы в одну технологическую стадию. Метод СВС-экструзии является наукоемким и открывает принципиально новый подход в организации технологического процесса получения длинномерных изделий из хрупких и трудно деформируемых порошков тугоплавких неорганических соединений. В результате разработки технологических основ СВС-экструзии была показана принципиальная возможность получения изделий различного назначения: расходуемых электродов для наплавок и ЭИЛ, сверл, валков, высокотемпературных нагревательных стержней, камнеобрабатывающего и другого инструмента. Благодаря сочетанию осевых и радиальных напряжений происходит интенсивное объемное деформирование материла, что позволяет получать изделия с очень низким значение пористости.

Основные технические характеристики процесса СВС-экструзии:

- Производительность технологии: 4-5 прессовок/час

- Затраты электроэнергии общие: 6-12 кВт*ч/кг

- Затраты электроэнергии на синтез 1,7 кВт*ч/кг

- Экологичность: отсутствие вредных выбросов

- Общее время процесса 10…30 секунд

Преимущества СВС-экструзии

- возможность за десятки секунд (вместо часов) получения изделий из порошков тугоплавких соединений;

- синтез материала и формование изделий заданного размера и формы происходит в одну технологическую стадию;

- отпадает необходимость в проведении большого числа технологических операций, традиционных для порошковой металлургии: прессование, вакуумное спекание или горячее прессование, отжиг пластификатора. Эти операции сложны, энергоемки и длительны по времени. Пластифицирующие вещества после использования своих технологических функций полностью не удаляются при спекании и влияют на физико-механические свойства электродных материалов и как следствие на работу и долговечность инструмента и деталей машин;

- значительное снижение энергозатрат из-за использования химической энергии СВС-процесса вместо электрической;

- простота оборудования благодаря отсутствию внешних источников тепла.

Состав СВС-электродов

| Основа: | Карбиды, бориды, нитриды, силициды, интерметаллиды |

|---|---|

| Связка: | Металлы, сплавы, интерметаллиды (до 30%) |

| Спец. добавки: | Алмазная крошка (порошок), бориды, нитриды, оксиды (до 25%) |

Материалы и изделия, полученные методом СВС-экструзии и их области применения

| Химический состав, % масс. | Описание |

|---|---|

|

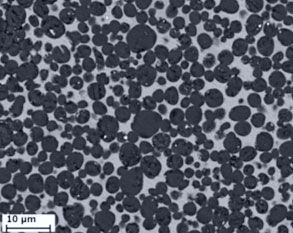

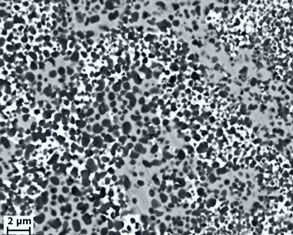

TiC-TB2-(Al2O3-ZrO2) TiC-TB2-Al2O3 TiC-TB2-ZrO2 |

Керамический композит с наноразмерной структурой. Микротвердость 2000-2300 кг/мм2

Покрытия из данного материала, полученные методом электроискрового легирования, обладают пониженным коэффициентом трения (до 25%) и повышенной износостойкостью (до 10 раз) |

|

Ti3AlC2 Ti2AlC | Материалы на основе МАХ-фазы на основе титана имеют высокую тепловую и электрическую проводимость, а так же являются достаточно стойкими к тепловым ударам, обладают низким удельным весом, высоким модулем упругости, низким тепловым коэффициентом расширения, высокой теплостойкостью и жаростойкостью |

|

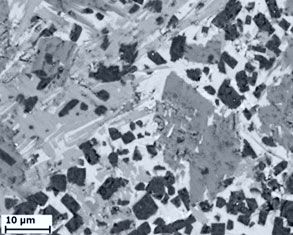

NiAl NiAl3 TiC-NiAl TiC-NiAl3 TiC-TiNi | Интерметаллидные соединения обладают высокой твёрдостью (микротвердость составляет 6000±500 МПа) и высокой химической стойкостью, способны работать при высоких температурах и в условиях агрессивных сред. Данные интерметаллиды обладают неплохими показателями по износостойкости, твердости, термическому расширению, а так же обладают небольшим удельным весом и низким коэффициентом трения |

|

TiC- 20-30 Ni (Co, Fe, Ti, сталь, нихром) TiC-Cr3C2- 10-20 Ni (Co, Fe, Ti, Сталь, нихром) TiC-TaC- 10-20 Ni (Co, Fe, Ti, сталь, нихром) | Синтетический твердый инструментальный материал обладает высокой твердостью (до 20 ГПа), высоким пределом прочности (до 200 кг/мм2), высокой износостойкостью (до 10 раз), химически стоек в окислительной атмосфере |

|

60-90 TiB2+ 10-40 Ti 60-90 TiB+ 10-40 Ti |

Сплав предназначен для изделий, работающих в циклических высокотемпературных условиях.

Термостойкость сплава при цикле: нагрев - 1000°С, охлаждение при 20°С составила 100 циклов.

КТР=9,5-9,95 10-61/град |

|

76 TiC+ 19 TiB2+ 5 Cu 38 TiC+ 57 TiB2+ 5 Cu 37.6 TiC+ 56.4 TiB2+ 6 Co 35.2 TiC+ 52.8 TiB2+ 12 Co |

Тугоплавкая керамика обладает высокой химической стойкостью при высоких температурах. Термообработка в вакууме при 2000°С не показывает изменений в структуре. Привес образцов при отжиге 1100°С в течение 50 часов не превышает 8.5 мг/см2 |

|

MoSi2-Al2O3 MoSi2-Al2O3-Ti | Тугоплавкий сплав обладает высокими физико-механическими и эксплуатационными свойствами, способен длительное время работать при температуре выше 1500°С, стоек к циклическим термическим нагрузкам. Максимальная рабочая температура 1900°С |